公司總部

公司總部

電話:027-87056280

郵箱:sales1@whsylt.com

地址:武漢市洪山區佳園路高科大廈1178號

發布時間:2020-03-04文章分類:行業動態編輯作者:森源藍天閱讀次數:1263 次

近年來,對水泥企業脫硝減排的要求越來越嚴格,現有條件下的煙氣脫硝治理迫在眉睫。結合水泥窯NOx的來源和現有水泥窯脫硝技術及其運行效果,介紹國內外水泥窯SCR脫硝工藝布置形式及其應用現狀,展望未來水泥窯煙氣脫硝技術的源頭治理、過程控制和末端治理的三個發展方向與可作開發的幾種新技術。

1、前言

我國是水泥制造和使用大國,近幾年來,水泥年產量在23~24億噸。新型干法水泥生產過程中使用煤作為燃料,排放的煙氣含塵量大,組分復雜[1],主要對環境有危害的是SO2、SO3、NOx、CO2、CO和飄塵。其中,NOx對人體危害大,又嚴重污染環境。2013年12月,環境保護局公布了GB4915-2013《水泥工業大氣污染物排放標準》,NOx排放標準由400mg/m3(標)降至320mg/m3(標)。隨著對污染物排放標準要求越來越嚴格,水泥企業脫硝減排壓力越來越大。

2、水泥窯NOx來源及減排趨勢

在水泥生產過程中產生NOx的來源主要有兩個:在溫度區間為500℃~1 500℃時,分解爐和回轉窯中產生燃料型NOx,大約占全部NOx的75%~95%;溫度>1 200℃時在回轉窯內生成熱力型NOx。

全國水泥行業氮氧化物年排放量約為200萬噸,污染物治理已經受到了環保部門的重視與水泥企業的關注。在實行水泥錯峰生產政策影響下,水泥價格上漲。目前已有部分企業因NOx排放不達標被停產,經濟損失巨大。水泥企業在氮氧化物減排方面急需尋求出路。

3、現有水泥窯脫硝技術

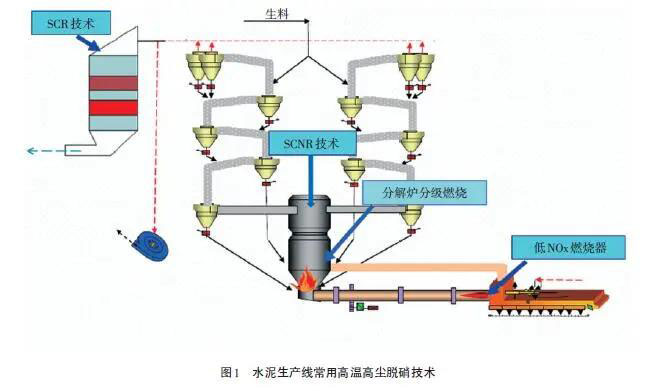

低氮燃燒、分級燃燒、選擇性非催化還原(SNCR)等爐內脫硝技術、選擇性催化還原(SCR)爐外脫硝技術以及多種技術的結合或技術改造升級衍生新技術均可減少NOx的排放。水泥生產線常用脫硝技術路線如圖1所示。

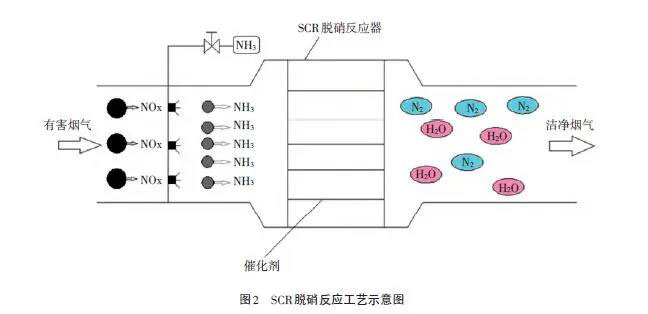

低氮燃燒運行成本低,技術成熟度很高,脫硝效率30%~40%。分級燃燒投資少,脫硝效率一般為20%~30%,但分級燃燒并不是對所有爐膛都適用,有可能引起爐內腐蝕和結渣,降低燃燒效率。SNCR技術系統簡單,占地面積小,維護成本較低,脫硝效率為40%~60%。目前,國內幾乎所有水泥廠都已安裝了SNCR脫硝裝置,NOx的排放基本低于400mg/m3(標),初步得到了控制。SCR脫硝原理如圖2所示,其脫硝效率一般>85%,能達到目前嚴格的環保標準,且同時脫除呋喃、多環烴等多種污染物。SCR在燃煤電廠有廣泛應用,在水泥廠使用較少。

根據國內外環保專家多年經驗,水泥工業要達到NOx≤200mg/m3(標)的排放標準,未來甚至是更嚴格的NOx≤50mg/m3(標)的超低排放標準,選用SCR脫硝技術將是必經之路。

4、國內外水泥工業SCR脫硝現狀

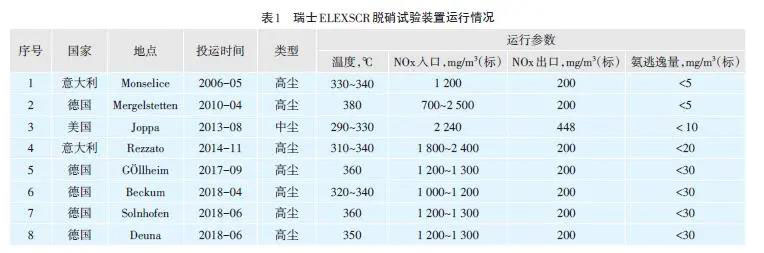

歐美水泥窯爐SCR脫硝的研究工作開展較早。德國Solnhofer水泥廠于2001年建成SCR脫硝裝置并投產。該廠SCR系統布置在預熱后,反應煙氣溫度為320℃~340℃,氨逃逸量<1mg/m3(標),脫硝效率>80%,穩定運行時間達40 000h,超過預期使用壽命2年。瑞士ELEX公司2004年至2018年間,在歐美地區共建成8套水泥SCR脫硝裝置,其中7套采用高塵布置,SCR系統布置在預熱器C1出口;1套采用中塵布置,SCR系統布置在電除塵器煙氣出口后。8套SCR脫硝裝置運行情況見表1。

由表1可明顯看出,高塵布置占有率為87.5%,所有裝置實際運行脫硝效率均>71.4%,其中德國Mergelstetten水泥廠SCR裝置初始脫硝效率高達92%,氨逃逸量<5mg/m3(標)。

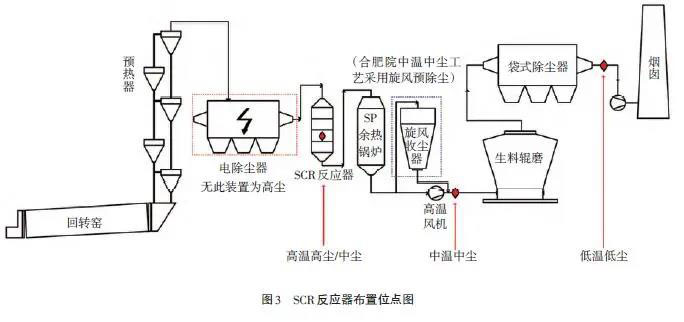

目前,國內水泥工業SCR反應器的布置主要有4種方式,分別是高溫高塵布置、高溫中塵布置、中溫中塵布置、低溫低塵布置。四種工藝布置形式如圖3所示。

高溫高塵布置應用很廣,江蘇中建材研究院設計的工藝通常將SCR反應器布置在預熱器C1出口,出口煙氣溫度約為300℃~350℃,經過沉降室預除塵后進行脫硝反應,脫硝后凈氣溫度約為250℃,由外引風機引出至SP余熱鍋爐進行余熱發電。這個溫度區段的催化劑研制較為成熟,有利于還原反應的進行,但存在煙氣含塵量大對催化劑造成磨損與阻塞等缺點。

高溫中塵布置是在高溫高塵的基礎上,煙氣經過預除塵再通過電除塵器后進行脫硝反應。此種方式雖可有效改善塵粒對催化劑的磨損,但面臨設計要求高、水泥廠空間受限等問題。

合肥水泥研究設計院有限公司采用SCR反應器中溫中塵布置,在窯尾余熱發電鍋爐去高溫風機出口處取200℃左右的煙氣,經旋風收塵裝置后進行脫硝反應,收塵裝置如圖3藍色框圖所示。此種方式雖降低了建設成本,但仍無法完全避免煙塵造成催化劑的物理損傷。

水泥工業現有的低溫低塵布置通常將SCR反應器置于袋式除塵裝置后,袋除塵器出口煙氣溫度<150℃,而釩鈦基催化劑適用溫度>150℃,煙氣進入脫硝裝置前需要將煙氣再加熱,增加了能耗與設備投資。

5、水泥窯煙氣脫硝技術展望

從各省市煙氣排放控制標準日漸嚴苛的趨勢出發,結合水泥窯爐氮氧化物來源,以及現有脫硝技術在水泥窯煙氣處置領域的應用現狀,筆者認為未來水泥窯煙氣脫硝技術主要有源頭治理、過程控制和末端治理三個發展方向。

5.1源頭治理

水泥窯煙氣源頭控制技術是解決煙氣污染問題的根本之道。對于具有較大改造潛力的生產線而言,利用現有的SNCR脫硝裝置輔以其他源頭調控技術,實現從源頭減少氮氧化物方案更為經濟。熱碳催化技術、高固氣比等技術可以有效在源頭抑制NOx,未來可在水泥企業推廣應用。據悉,熱碳催化還原與SNCR技術結合在中國聯合水泥集團有限公司某生產線已應用成功,能夠有效地將NOx排放濃度控制在50mg/m3以下,脫硝效率達到90%以上,實現了超低排放。自2011年起,高固氣比技術已經在數家水泥企業節能改造中發揮較大作用,有數據顯示此技術與同規格回轉窯的普通新型干法生產線相比,熟料產量增加40%[2],系統熱耗降低20%,單位電耗減少15%以上,廢氣中NOx排放降低50%以上。

5.2過程控制

僅僅依靠源頭治理無法滿足超低排放要求。過程控制一次投資成本低,運行穩定,脫硝效果較好。水泥生產過程中對過程控制減排設備不斷優化改造和工藝升級,是現有水泥企業可實現也更經濟的發展方向之一。

窯爐內可以通過優化分煤和分風、開發低氮燃燒器、對SNCR進行理論和工藝創新,開發全新脫硝技術,實現減排氮氧化物。2017年,合肥水泥研究設計院有限公司開發出HP型強渦流低風量節能燃燒器,此燃燒器能有效降低火焰溫度峰值,抑制熱力型NOx的產生,實現NOx減排30%以上。

5.3末端治理

通過源頭治理和過程控制仍無法達到排放標準的,采用末端治理更為有效。筆者認為末端治理可以從以下三個角度研究。

5.3.1發展SCR技術

對于生產線老舊、技術改造難度大的生產線,采用SCR技術較為實際。當前國內外水泥生產線多采用中、高溫SCR布置,已經積累較多的生產實踐經驗且實際運行穩定。據悉,河南磴槽集團宏昌水泥5 000t/d水泥生產線采用“高溫電除塵+SCR脫硝”工藝布置,該工程于2018年9月20日正式投運,NOx實際運行排放濃度在40mg/m3(標)以下。

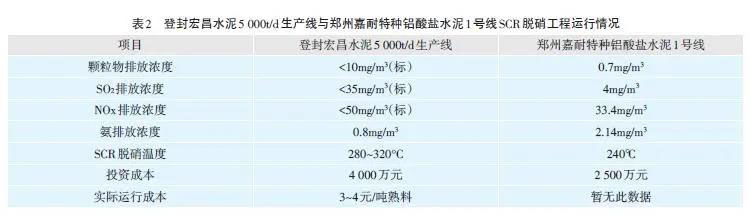

鄭州嘉耐特種鋁酸鹽1號水泥線采用“低氮燃燒+SNCR脫硝+干法脫硫+袋除塵+低溫SCR脫硝”工藝路線,于2018年9月建設完成,NOx實際運行排放濃度<35mg/m3。登封宏昌水泥5 000t/d生產線與鄭州嘉耐特種鋁酸鹽水泥1號線SCR脫硝工程運行情況如表2所示。

由表2數據可見,在有效控制氨逃逸情況下,登封宏昌水泥和鄭州嘉耐特種水泥實現了主要污染物超低排放。

值得注意的是,商業使用的釩鈦系催化劑中V2O5是劇毒物質,于2017年底被世界衛生組織列入致癌物清單。2014年8月,環保部正式將釩系廢舊脫硝催化劑納入《危險廢物名錄》。由于水泥窯煙氣含塵量大,水泥工業理想的脫硝工藝布置是低溫低塵布置。基于以上現狀,開發低溫SCR催化劑是未來一個主要的研究方向。據文獻報道,MnOx[3],Mn-Ce復合氧化物[4]等錳基催化劑在低溫下具有很高的低溫脫硝活性,同時表現出較好的抗SO2中毒性能;另有文獻表明[5-6],凹凸棒石(PG)、電氣石、有機膨潤土等材料作為載體與稀土元素摻雜改性后可以激發材料的低溫脫硝活性。要能夠在較低的溫度下達到80%以上的脫硝效率,低溫SCR催化劑的有效研發已成為當務之急。

5.3.2除塵、脫硝一體化協同處理裝置有待開發

傳統脫硝催化劑使用溫度較高,高于袋式除塵器耐受溫度易造成燒袋,工業企業多將除塵、脫硝分開布置,缺點是占地空間大、施工周期長、資金投入高等。

(1)研發耐高溫濾袋

考慮到國內水泥窯協同處置城市固廢物后的煙氣成分更加復雜,內含多種重金屬離子、SO2、有機物等,易對脫硝催化劑產生毒害。若研制耐高溫的袋式除塵器取代電除塵和電袋復合除塵裝置,一方面可降低水泥廠的電耗,另一方面可同時解決粉塵濃度與重金屬離子等對后續脫硝催化劑的毒害問題,在水泥窯煙氣治理方面有很大發展空間。

(2)袋除塵器與NH3-SCR技術聯用

袋式除塵器若與NH3-SCR技術聯用,將耐溫濾料經過表面處理,使其具有催化能力,一來可減少SCR設備的占地空間和投資成本,同時也可取代現有的除塵裝置,解決催化劑粉塵阻塞問題,延長催化劑的運行壽命。國內已有相關研究,南京工業大學祝社民[7]等通過稀土元素摻雜制備的Mn-Ce-Nb-Ox/P84復合脫硝、除塵功能濾料在200℃時,對NO去除效率為95.3%;在含塵量為450g/m2時,除塵效率達到99.98%。此外,復合濾料在抗SO2毒害方面亦表現不俗。若此項技術從實驗室邁向工業生產則在水泥工業領域有很大的應用潛力,需要進一步進行研究。5.3.3常溫常壓吸附NOx非催化材料

前文所述脫硝技術要想達到NOx排放濃度<100mg/m3(標),甚至是更嚴格的<50mg/m3(標)的超凈排放標準,對還原劑和催化劑仍有依賴,對煙氣催化反應溫度亦有限制。在水泥企業實際生產中,還原劑氨和催化劑成本高昂,同時面臨著氨逃逸和催化劑運行維護等費用支出,若能開發出在常溫常壓下且不使用催化劑和還原劑的可選擇性吸附NOx的材料,將能縮減水泥企業的支出。

近期,英國曼徹斯特大學Yang和S?der[8]等發現一種有機金屬骨架材料MFM-300(Al),表現出可逆的選擇性吸附NO2的性能(常溫常壓下可以吸附14.1mmol/g)。這種材料不論在干燥還是潮濕條件下,甚至是SO2和CO2存在的條件下,均可以選擇性吸附低濃度的NO2,且經過5次NO2吸脫附循環后,其結構不發生改變。這種材料不需高昂的催化劑,也不局限于反應溫度,可以為減輕NOx排放提供有效的途徑,或許在未來能夠為水泥工業捕獲和轉化氮氧化物的發展方向提供新思路。

6、結語

水泥廠煙氣環境復雜,隨著環保政策日益嚴格,脫硝形勢愈發嚴峻,針對水泥廠現有條件進行煙氣脫硝改造迫在眉睫。對于具有較大改造潛力的生產線而言,可結合新技術和輔助設備配合SNCR更為經濟地在源頭與過程中控制NOx濃度;對于老舊生產線,一方面需要繼續總結中、高溫SCR裝置實際運行經驗并優化提升,另一方面則迫切需要開發出適合我國國情使用的低溫SCR催化劑。另外,除塵脫硝一體化協同處置裝置可同時解決諸如設備復雜、施工周期長、水泥廠面積受限等問題;同時,發展在常溫常壓下可吸脫附NOx非催化材料水泥窯爐脫硝技術也有廣闊應用前景。

聲明:本網部分內容整理為互聯網,相關信息僅為傳遞更多信息之目的,不代表本網觀點,不擁有所有權,版權歸原作者所有。本平臺轉載旨在分享交流,并不代表贊同文中觀點和對其真實性負責。僅供讀者參考,不用作商業用途。如發現本網有涉嫌抄襲侵權/違法違規的內容,請及時與本網聯系,本網將在第一時間對爭議內容進行整改處理!